Klebetechnik

Bodenbelagsklebstoffe

Für die Verbindung zwischen Bodenbelägen und den fachgerecht vorbereiteten Untergründen werden Klebstoffe eingesetzt, die bestimmten Anforderungsprofilen entsprechen. Bei der Klebung von Textilbelägen muss beispielsweise sichergestellt sein, dass auch der Klebstoff eine Schamponierung oder die Reinigung mittels Sprühextraktionsverfahren unbeschadet übersteht und den Bodenbelag im nassen Zustand sicher hält.

Klebstoffe für die Klebung von PVC-Belägen müssen weichmacherbeständig sein, Kautschukbelagkleber dagegen besonders gute Haftung an Gummi aufweisen. Nicht zuletzt haben Parkettkleber die natürlichen Schub- und Schwindkräfte des Holzes auszuhalten.

In aller Regel werden heute hauptsächlich moderne Dispersionsklebstoffe eingesetzt, die neben den vielen technischen Eigenschaften auch im Hinblick auf die Raumluftqualität besondere Vorteile bieten.

Weit über 90 % der THOMSIT Verlegewerkstoffe sind mit dem EMICODE, z. T. zusätzlich mit dem „Blauen Engel“ gekennzeichnet.

Damit stehen sehr emissionsarme Klebstoffe für alle Anwendungsfälle der Fußbodentechnik zur Verfügung.

Bei der Verarbeitung von Dispersionsklebern sind neben dem günstigen Raumklima und der Art des Untergrundes weitere Punkte wichtig: die Auftragszahnung, die Ablüftezeit, die „offene Zeit“ und die Belastbarkeit.

Über die Auftragszahnung wird reguliert, welche Klebstoffmenge zum Einsatz kommt.

Die meistgenutzte Zahnung für elastische Beläge ist A2, für textile Beläge B1. In den technischen Merkblättern zu den Produkten sind die zu verwendenden Zahnungen vorgegeben. Umfassende Hinweise zu Zahnleisten finden sich zudem im TKB-Merkblatt Nr. 6 des Industrieverbandes Klebstoffe (www.Klebstoff.com)

Mit Ablüftezeit wird die Zeitspanne zwischen dem Klebstoffauftrag und dem Einlegen des Oberbelages bezeichnet. In diesem Zeitraum verdunstet in aller Regel ein großer Teil des Klebstoffwassers und es setzt die Anfangsklebrigkeit ein. Die Ablüftezeit ist erheblich von den klimatischen Umgebungsbedingungen und dem Untergrund abhängig. Vor allem auf saugfähigen Untergründen darf die Ablüftezeit nicht zu lang bemessen sein, da die Klebstoffriefen bereits erhärtet sein können, bevor ein elastischer Oberbelag aufgelegt wird. Sie lassen sich dann auch nicht mehr mit einer Andrückwalze zerquetschen.

Die Konsequenz: Die Klebstoffriefen werden erst dann verformt, wenn eine Punktlast, wie z. B. ein Stuhl- oder Tischbein, einwirkt. Im Ergebnis können sich so bleibende Resteindrücke im Bodenbelag einstellen.

Offene Zeit bedeutet der begrenzte Zeitraum, der nach dem Klebstoffauftrag zur Verfügung steht, in dem der Oberbelag in das Klebstoffbett eingelegt werden kann und dabei noch eine durchgehende, satte Benetzung der jeweiligen Belagrückseite zu erreichen ist. Wird diese Zeitspanne überschritten, ist keine hinreichende Klebeverbindung mehr möglich. Die „offene Zeit“ ist erheblich von den klimatischen Umgebungsbedingungen abhängig.

Die Belastbarkeit gibt Auskunft darüber, wann genau nach einer Klebung die Flächen in die volle Nutzung genommen werden können.

Nach dem Einlegen des Oberbelages ist das ordnungsgemäße Anwalzen mit einer Bodenlegerwalze in jedem Fall durchzuführen.

Nur dadurch wird eine innige Klebeverbindung erzeugt und die Klebstoffriefen regelrecht plattgewalzt. Dies hat auf das spätere Erscheinungsbild der Bodenfläche großen Einfluss.

Ein besonderer Zusammenhang besteht zwischen Spachtelmasse und Klebstoff. Je glatter die Spachtelung, umso gleichmäßiger und geringer ist der Klebstoffauftrag. Auch dies hat großen Einfluss auf das spätere Erscheinungsbild des Bodenbelags.

WICHTIG!

Auf saugfähigen Untergründen stets kurze Ablüftezeiten einhalten (Vermeidung von Resteindrücken), auf nicht saugfähigen sind lange Ablüftezeiten erforderlich (bis Klebstofftrocknung – nur mit dafür ausgelobten Klebstoffen und nur mit bestimmen Bodenbelägen durchführbar).

Konkrete Angaben hierzu sind den Technischen Merkblättern zu entnehmen.

Bodenbelagsarten

Textilbeläge

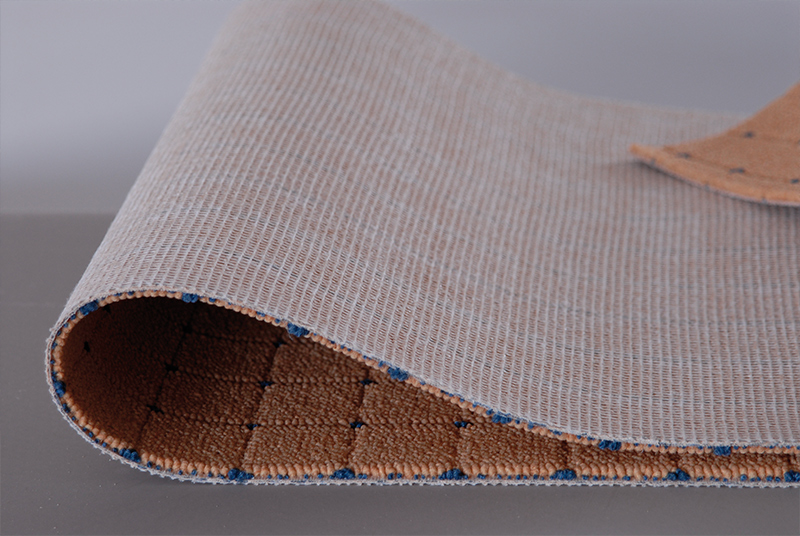

Textilbeläge werden meist nach dem jeweiligen Herstellverfahren unterschieden, da sich daraus die erforderlichen Maßnahmen für die Verlegung ergeben. Ganz grob lässt sich folgende Einteilung vornehmen, wobei es für die Klebung im Wesentlichen auf die Rückseiten der Beläge ankommt.

Folgende Rückenausstattungen sind für Verlegungen auf geeigneten Untergründen zu berücksichtigen:

- Schaumrücken (SR)

- Glattschaum (GS)

- Prägeschaum (PS)

- Waffelschaum (WS)

- Textilrücken (TR)

- Vliesrücken (VR)

- Schwerbeschichtung (SB)

- Verfestigungsstrich (VS)

Arten von Textilbelägen und Klebeempfehlungen

Webteppiche

Webteppiche gibt es als Flachteppiche und als Polteppiche. Das Herstellverfahren ist Basis für die Namensgebung. Grundsätzlich weisen gewebte Beläge gitterartig strukturierte Rückseiten auf.

Für die Klebung dieses Belagtyps kommenhauptsächlich hochwertige Klebstoffe wie THOMSIT T 410 oder UK 800 mit besondersstarker Anfangshaftung und sehr langer offenen Zeit zum Einsatz, da Webbeläge häufig recht störrisch sind und aufgrund des vom Design abhängigen Rapports eine ausreichende Korrekturmöglichkeit im Nahtbereich voraussetzen.

Tuftingteppichböden

Tufingbodenbeläge sind gut an der Schlingen- oder Schnittpoloberflächen im Querschnitt erkennbar. Schnittpole bilden sich durch Aufschneiden der Schlingen, so dass sich kleine Büschel bilden. Hierdurch erklärt sich auch die englische Bezeichnung Tuft = „Büschel“. Sie werden bis zu 5 m Breite auf „Vielnadel-Nähmaschinen“ gefertigt.

Zur Klebung der Beläge dieser sehr verbreiteten Teppichbodenart eignen sich alle THOMSIT Teppichklebstoffe.

Nadelvlies- oder Kugelgarnbeläge

Sowohl Nadelvlies als auch die Kugelgarnvariante gehören zu den besonders robusten Oberbelägen und kommen daher häufig in sehr strapazierten Bereichen (beispielsweise Großraumbüroflächen) zum Einsatz. Wie bereits für die Webware beschrieben, gelten auch die meisten Beläge dieser Kategorie als sehr störrisch.

Daher kommen hier ebenso vorzugsweise besonders haftstarke Teppichkleber wie für die Webteppiche zum Einsatz.

Flockbeläge (geflockter Textilbelag)

Herstellungsbedingt weisen Flockbeläge, deren Oberseite aus senkrecht in eine Trägerschicht eingesetzten Polfasern besteht, eine PVC-Schaumrückseite auf.

Zur Klebung des weichmacherhaltigen Belages wird daher THOMSIT K 188 E mit den Zahnungen A2 oder A3 empfohlen.

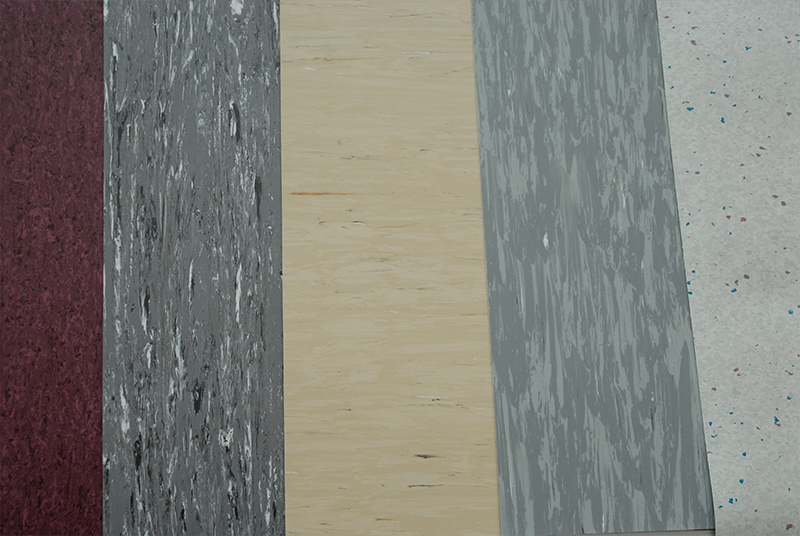

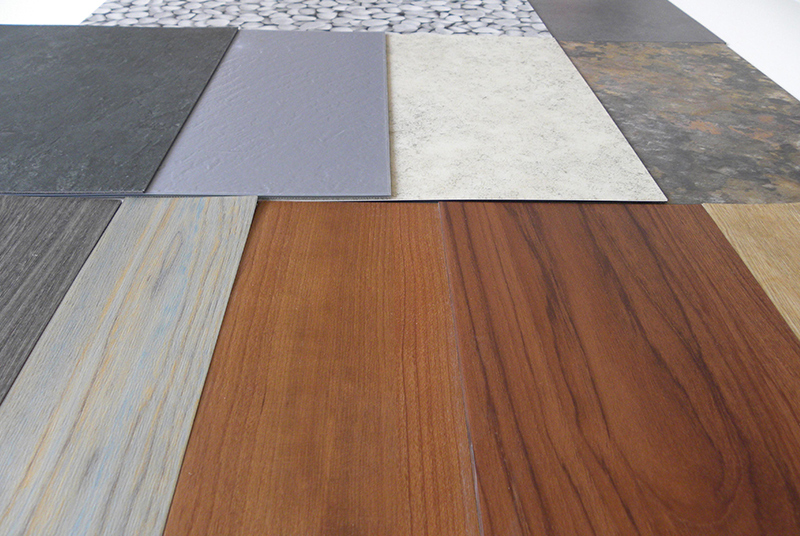

Elastische Beläge

Zu den elastischen Belägen zählen primär PVC-, CV-, Kautschuk- und Linoleumbeläge, aber auch Polyolefin- und Korkmaterialien.

Wer einen Belag dieser heterogenen Produktgruppe sach- und fachgerecht installieren möchte, sollte sowohl die Anforderungen an den Untergrund als auch die spezifischen Eigenschaften des jeweiligen Materials beachten. Rein technisch/physikalisch betrachtet verhalten sich die einzelnen Belagsarten zum Teil äußerst unterschiedlich. Das liegt in ihrer Natur. PVC-Oberböden beispielsweise sind thermoplastische Werkstoffe, Kautschukböden dagegen elastomere Materialien. Der Begriff Thermoplast lässt sich aus zwei Wortstämmen ableiten. Als plastisch gelten Stoffe, die beispielsweise unter Krafteinfluss ihre Form verändern und die neu gewonnene Oberflächenmorphologie anschließend beibehalten. Knete ist ein solches Material. Der erste Wortteil „thermo“ zeigt auf, dass diese Formveränderung auch durch Wärmeeinwirkung stattfinden kann.

Auffälligstes Merkmal von Elastomeren ist dagegen ihre elastische Verformbarkeit. Das Phänomen kennt man von Gummiringen. Unter Kraftaufwand lässt sich so ein Ring mehr oder weniger weit auseinanderziehen – sprich: verformen. Fällt die Kraft weg, springt er in seine Ausgangsform zurück.

WICHTIG!

Zur Vermeidung von kostenintensiven Reklamationen ist es unbedingt erforderlich, ganz genau die Anforderungen an den Untergrund und die spezifischen Eigenschaften des jeweiligen Materials zu beachten.

WICHTIG!

Über den mangelfreien Einbau von Bodenbelägen entscheidet vor allem die genaue Kenntnis der Materialien und deren Handhabung. Dafür sind unbedingt die Hinweise der Verlegeanleitungen des jeweiligen Belagherstellers zu befolgen!

Irgendwo zwischen diesen beiden Polen der Thermoplaste (PVC) und der Elastomere (Kautschuk) liegen die Eigenschaftsprofile aller übrigen elastischen Beläge. Allein diese physikalischen Unterschiede machen ein auf die jeweilige Belagsart angepasstes Verlegeverhalten notwendig. Keinesfalls sollte der „Charakter“ eines Belages unterschätzt werden.

Elastische Böden verlangen stets besonders akkurat vorbereitete, glatte, saubere Untergründe, da sich jegliche Unebenheiten oder Verschmutzungen im Oberbelag unweigerlich abzeichnen.

Arten von elastischen Belägen

PVC-Bodenbeläge

Die allgemein bekannte Bezeichnung PVC steht als Kürzel für den thermoplastischen Kunststoff Polyvinylchlorid. Durch die Zugabe von Weichmachern und Stabilisatoren lässt sich die Steifigkeit des Kunststoffes variieren. Er lässt sich einfach einfärben, ist beständig gegen viele Säuren, Laugen, Alkohol und Öl, zudem nimmt er kaum Wasser auf. Diese Eigenschaften weisen PVC als besonders geeignet für die Verwendung als Bodenbelag aus.

PVC-Böden sind in der Fußbodentechnik sehr verbreitet. Sie werden sowohl als homogene (aus einer Schicht bestehend) als auch in Form heterogener (mehrschichtig, meist mit Fotodruckdekor) Oberbeläge in Bahnen, Platten und Planken angeboten. Die heterogenen Varianten sind unter dem Begriff „Design-Beläge“ oder auch LVT (englisch: „luxury vinyl tiles“) bekannt.

CV-Beläge

CV-Beläge zählen zu den PVC-Belägen. Es handelt sich dabei um einen zweischichtigen Belag, der aus einer strukturierten PVC-Schicht auf einem Schaumträger besteht. Die Buchstaben C und V stehen für Cushioned (gepolstertes) Vinyl. CV-Böden sind hauptsächlich als Bahnenware erhältlich.

Kautschuk-Beläge

Kautschukbeläge sind äußerst strapazierfähig, trittschalldämmend, zigarettenglutfest und widerstehen zumindest kurzzeitigen Einflüssen verdünnter Öle, Fette, Laugen und Säuren. Im Vergleich zu PVC unterscheidet sich die Klebung solcher Beläge deutlich.

Für die Praxis ist vor allem relevant, dass die Benetzbarkeit von Kautschukbelägen mit der Ablüftezeit des Klebstoffs kontinuierlich abnimmt. Während sich PVC-Beläge auch im Haftklebeverfahren installieren lassen, bietet bei Verlegung von Kautschukplatten und -bahnen nur die Nassphase der Klebstoffe die erforderliche Arretierung. Insofern trägt die Rückseiten-Benetzbarkeit von Kautschukbelägen im Gegensatz zum Verhalten von PVC-Belägen maßgeblich zur sicheren Klebung bei. Wie im TKB-Merkblatt Nr. 3 „Kleben von Elastomer-Bodenbelägen“ ausführlich beschrieben ist, wird Kautschuk-Bahnenware generell auf saugfähigen Untergründen mit Dispersionsklebstoffen geklebt.

Bei normalen Belastungen und geringen thermischen Einflüssen werden Kautschukplatten mit geeigneten THOMSIT-Dispersionsklebstoffen wie THOMSIT K 150, THOMSIT K 175 oder UK 800 auf saugfähigen Untergründen geklebt. Auf dichten, nicht saugfähigen Untergründen ist der Reaktionsharzklebstoff THOMSIT R 710 Polyurethankleber oder, nach Absprache mit den technischen Abteilungen, das THOMSIT-Trockenklebesystem THOMSIT DT 200 Quick-Lift Gewebe einzusetzen. Bei zu erwartenden hohen Belastungen, wie z. B. Hubwagen- oder Gabelstaplerbetrieb, oder Nassbelastungen ist generell der Einsatz des hochbelastbaren Reaktionsharzklebstoffes THOMSIT R 710 Polyurethankleber zu empfehlen.

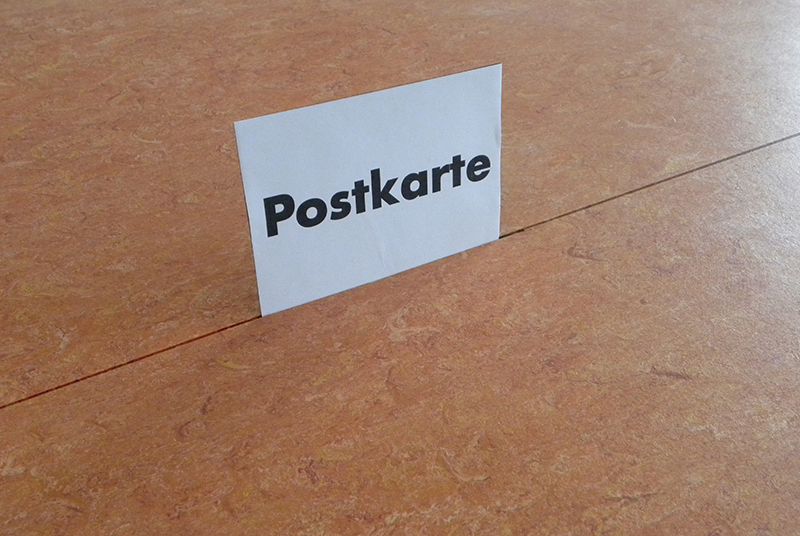

Linoleum

Linoleum kann wie alle anderen Oberbeläge ohne Einschränkung mit Dispersionsklebstoffen auf entsprechend saugfähige Untergründe geklebt werden. Selbst die spannungsreicheren Hängebuchten (produktionsbedingte, schwach wellenförmige Abschnitte einer Bahn) lassen sich mit den modernen Linoleumklebern sehr gut arretieren. Durch eine gewisse Wasseraufnahme und auf Grund des unterseitigen Jutegewebes tritt während der Klebung von Linoleum bereits eine Dimensionsänderung ein. In der Verlegepraxis ist es üblich, die Bahnen im Postkartenabstand (0,3-0,5 mm) zu verlegen, um dem Breitenwachstum des Linoleums Rechnung zu tragen. Linoleum schrumpft in der Länge und wächst in die Breite. Nachdem der geeignete Klebstoff mit Zahnung B1aufgetragen wurde, müssen die Bahnen in das nasse Klebstoffbett eingeschoben werden. Nur eine Klebung des Linoleumbelages im Nassbett des Klebstoffs bewirkt die benötigte Benetzung. Wird die offene Zeit des Klebstoffs überschritten, kommt es zu einer unzureichenden Benetzung des Belagrückens.

WICHTIG!

Werkskanten von Linoleumbahnen sind vor der Klebung nach Herstellvorgabe unbedingt zu beschneiden. Die Kopfenden sind beim Einlegen einzuwalken (gegenzubiegen).

THOMSIT klebt Linoleum mit den lösemittelfreien Produkten:

- THOMSIT K 175 Dispersions Kontaktklebstoff

- THOMSIT L 240 D Dispersions-Linoleumkleber

- THOMSIT UK 800 Universal-Bodenbelagklebstoff

In speziellen Fällen, z. B. auf nicht saugenden Untergründen, erfolgt die Klebung mit dem 2-K-Dispersions-Zementpulver-Klebstoff THOMSIT TKL 300 Schnellbaukleber.

Parkett

Das Naturprodukt Holz in Form von Parkett überzeugt durch eine Reihe von Vorzügen. Die Vielfalt an Gestaltungsmöglichkeiten bringt eine zeitlose Schönheit in jeden Raum. Parkett stellt wegen bestimmter Eigenarten, wie z.B. Quellverhalten aufgrund vorhandener Holzfeuchte, welche maßgeblich die Dimensions- und Formstabilität der Parkettstäbe beeinflusst, hohe Ansprüche an den Untergrund. Dieser muss daher für die Ausführung der Parkettarbeiten gemäß DIN 18 356 „Parkettarbeiten“ grundsätzlich eben, dauertrocken, sauber, rissfrei, frei von Trennmitteln sowie zug- und druckfest sein.

Der Verarbeiter muss mit der üblichen Sorgfalt unter Beachtung der allgemein anerkannten Regeln des Faches, des Standes der Technik und unter Berücksichtigung der VOB Teil C, DIN 18 356 Parkettarbeiten, den Untergrund hinsichtlich seiner Verlegereife überprüfen. Die Wahl des geeigneten Klebstoffs hängt also primär von der Parkett- und Holzart, den Anforderungen der Fußbodenkonstruktion, dem Verlegeuntergrund sowie den Angaben der Verlegewerkstoffhersteller ab.

Die in den technischen Merkblättern der Verlegewerkstoffhersteller vorgegebenen Verarbeitungsrichtlinien und Hinweise sind unbedingt zu beachten.

Die Technische Kommission Bauklebstoffe (TKB) empfiehlt allen Verarbeitern, beim Einsatz von lösemittelhaltigen Parkettklebstoffen stets die technische Notwendigkeit zu überprüfen und sie möglichst zu vermeiden, da die Risiken eindeutig auf den Schultern des Handwerkers lasten. Die Hinweise und Forderungen der TRGS 610 (Technische Regeln für Gefahrstoffe) haben bis heute für alle Verarbeiter ihre volle Gültigkeit behalten. Bei allen kritischen Untergründen bieten schubelastische Reaktionsharzkleber die größte Sicherheit. In der Regel sind sie lösemittelfrei und sehr emissionsarm, z.B. THOMSIT P 685 oder THOMSIT P 695.

WICHTIG!

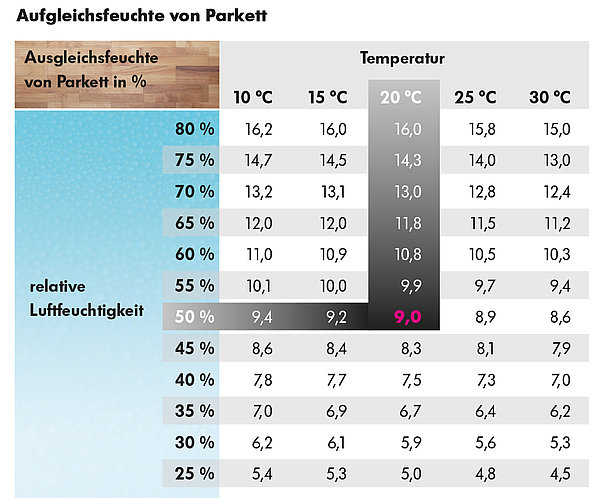

Die Holzfeuchte von Parkett stellt sich immer auf das vorhandene Klima ein. Einschichtiges Massivparkett ist demnach mit einer Holzfeuchte von 9 (± 2 %), Mehrschichtparkett mit 8 (± 2 %) einzubauen. Ebenfalls ist auf eine Lufttemperatur von ca. 20 bis 22 °C bei einer relativen Luftfeuchte von ca. 50 bis 60 % zu achten.

Im Sinne des Umwelt- und Verbraucherschutzes sollten mehr lösemittelfreie und sehr emissionsarme Produkte eingesetzt werden.

- THOMSIT P 618 Parkett-Dispersionskleber

- THOMSIT P 625 Parkett-2-K-PUR-Kleber

- THOMSIT P 675 Elast

- THOMSIT P 685 Elast Universal

- THOMSIT P 695 Elast Universal Strong